POSTECH-서울대 연구진, 제조 온도 낮춰 비용 절감... 재생에너지 생산성에 혁신 기대

국내 연구진이 고온 환경 대신 저온 오븐을 활용하여 수소 생산 효율을 획기적으로 높이는 데 성공했다.

김용태 POSTECH(포항공과대학교) 교수 연구팀과 손준우 서울대학교 교수 연구팀은 800℃ 이상의 고온에서 이루어지던 기존 방식 대신 300℃의 저온에서 수소 생산 효율을 6배 향상시키는 혁신적인 기술을 개발했다고 밝혔다.

이 연구 결과는 소재 분야 국제 학술지 '어드밴스드 펑셔널 머티리얼즈(Advanced Functional Materials)'의 표지로 지난 17일 게재되었다.

연구팀은 태양광, 풍력 발전 등 날씨에 따라 전기 생산량이 불규칙한 재생에너지의 단점을 보완할 '수소'에 주목했다. 잉여 전력으로 물을 분해해 수소를 저장하고, 필요할 때 다시 전기로 변환하는 '전기 저장 탱크' 역할을 기대한 것이다.

하지만 기존의 물 분해 방식은 수소 생산은 용이하나, 산소 생산 과정이 느리고 전력 소모가 크다는 문제점이 있었다. 이에 연구팀은 반응 속도를 높이는 '촉매' 개발에 집중했다.

연구팀은 '페로브스카이트' 구조의 물질에 주목했다. 이 물질은 안정적인 구조와 쉬운 성분 조절로 촉매로서의 가능성을 보였으나, 입자 크기가 커 반응성이 떨어진다는 한계가 있었다.

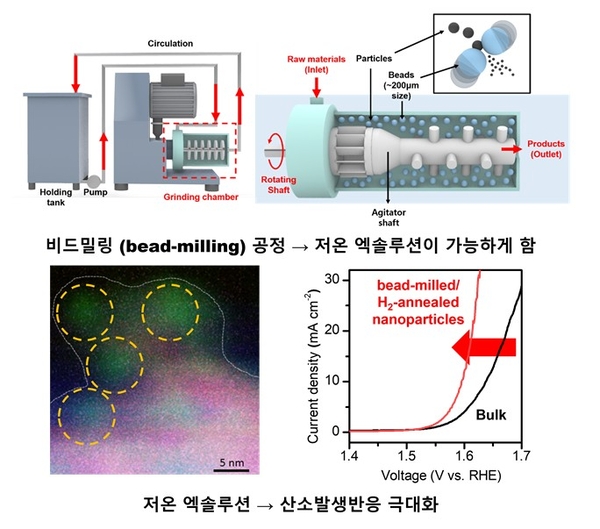

연구팀은 '엑솔루션(Exsolution)' 현상을 활용하여 이 문제를 해결하고자 했다. 엑솔루션은 페로브스카이트 내부에 숨어있던 금속 이온들이 표면으로 나와 나노 입자를 형성하는 현상이다. 기존에는 800℃ 이상의 고온과 수 시간의 열처리가 필요했지만, 연구팀은 '비드 밀링(Bead milling)' 공정을 통해 300℃의 저온에서도 동일한 효과를 얻는 데 성공했다.

비드 밀링은 작은 구슬(비드)과 물질을 함께 회전시켜 물리적 충격을 가하는 기술이다. 이 과정을 통해 페로브스카이트 입자를 잘게 부수고 결정 구조를 느슨하게 만들어 금속 이온의 표면 이동을 촉진한다.

새롭게 개발된 촉매는 기존 페로브스카이트 촉매보다 산소 발생 반응 활성을 약 6배 향상시켰으며, 제조 온도를 300℃로 낮춰 에너지 비용을 절감하는 효과를 가져왔다. 이는 대량 생산 시 경제성을 높일 수 있는 중요한 요소로 평가된다.

김용태 교수는 "이번 연구는 고성능·저비용 수전해 촉매 개발의 중요한 전환점을 마련했다"라며, "나노 수준에서의 정밀한 구조 제어 기술이 수전해 시스템 효율 향상의 핵심 열쇠가 될 것"이라고 전망했다.

이번 연구는 과학기술정보통신부 H2NEXTROUND사업, 나노소재기술 개발사업 등의 지원을 받아 수행됐다.